水性聚氨酯在面料后整理中的应用

水性聚氨酯在面料后整理中的应用

聚氨酯是聚氨基甲酸酯的简称(Polyurethane,简称PU)。是加聚反应而成的嵌段高聚物,以具柔性和弹性的聚醚或聚酯为软段,以具刚性和硬度的氨基甲酸酯为硬段,含有相当数量氨酯键的高分子化合物[1]。聚氨酯作为布料品后整理剂早出现在欧洲,通常为溶剂型产品,和交联剂、涂料拼混用于面料品的PU涂层。近年来,随着人们环保意识的增强和各国环保站法的出台。水性聚氨酯正逐步取代溶剂型聚氨酯,非常是欧美和日本,相继开发了系列产品。目前,水性聚氨酯已经成功地应用于面料印染行业,实践表明,它能够给予织物优良的柔软度、饱满感、耐洗、耐磨、回弹性好、爽滑、手感好、抗静电等,所以,水性聚氨酯在面料行业中的研究开发和应用得到广泛而迅速的进展。

聚氨酯的开发和生产可追溯到第二次世界大战期间。水性聚氨酯由有名科学家SchlackP于1942年首先通过外加乳化剂强制分散而制备[2],首次工业化生产于1967年,1972年拜耳公司领先开发了用作真皮涂饰的聚氨酯水乳液。数十年来,欧美和日本对水性聚氨酯的研制开发特别重视,现今已有很多种类的水性聚氨酯产品,成功应用于面料、印染、真皮加

工、涂料、胶黏剂、木材整理、建筑、造纸等行业。

我国水性聚氨酯的开发应用和国外相比,尚存在相当大的差距。近年来,有东华大学研制开发的Y503、Y504两种自交联水性聚氨酯PU涂层剂[3],江苏石油化工学院研制的阴离子型聚氨酯乳液,烟台市化工研究所、安徽大学等单位都采纳了不同的工艺路线合成了不同用途的水性聚氨酯,在不同的应用领域中取得了肯定的效果。但国内的水性聚氨酯产品,非常是应用布料品印染整理中的产品品种少,性能质量还不稳定,致使许多相关行业长期依赖进口,非常是印染行业,绝大部分都是从日、美、欧洲等国家进口。

1水性聚氨酯后整理剂分类

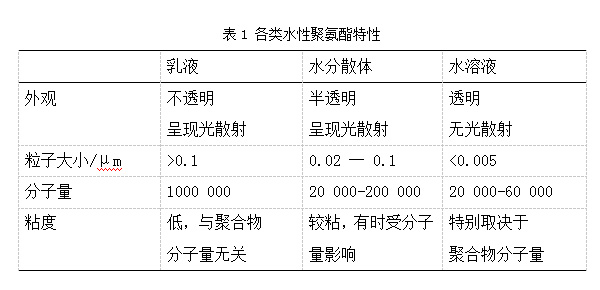

根据分子粒子在水中的分散程度不同,水性聚氨酯分为乳液、水分散体、水溶性等3种,表1列示了3种水性聚氨酯的特性。

利用聚醚多元醇,经过扩链反应后,形成多维高分子水分散物[5],后整理时在纤维内外部形成沉淀,能够和织物及表面其他结构形成网状交联,改善纤维内部、外部结构,可以用于改善织物服用性能,抗起毛起球、耐水洗、形状记忆等功能。

AAAFGBHGYUTKU

版权声明

本文仅代表作者观点,不代表本站立场。

发布的有些文章部分内容来源于互联网。如有侵权,请联系我们,我们会尽快删除。

- 上一篇: 涂层布的应用领域

- 下一篇: 影响织物防紫外性能的因素

发表评论