涤纶/TPUPU涂层织物界面性能研究进展

涤纶/TPUPU涂层织物界面性能研究进展

涤纶/TPUPU涂层织物是以涤纶为布基,TPU(热塑性聚氨酯)为PU涂层的贴合材料,因其轻质、高强、卫生、环保等系列优点,在休闲服、雨衣、皮划艇、棉帐篷、软体贮水、贮油容器等领域有着广泛的应用[1~3]。‘涤纶是产量大、性能优良的合成纤维,具有高强度、高模量、优异的热稳定性和耐老化性,以及良好的耐有机溶剂、氧化剂及耐腐蚀性[4.51。但是,由于聚酯的分子结构对称,结晶度较高,结构中缺少高极性基团,因此其亲水性很差,回潮率只有.4%,给涤纶的PU涂层(复膜)带来困难。界面改性是改善涤纶PU涂层性能,提高PU涂层织物界面贴合牢度的有效措施。由于其PU涂层材料TPU含有肯定的极性基团[1】,因此涤纶表面改性成为该PU涂层织物界面改性研究的重点。本文在分析涤纶/TPUPU涂层织物界面影响因素的基础上,综述了当前涤纶表面改性处理及PU涂层织物界面研究方法,并浅析了其优缺点。1PU涂层织物界面影响因素分析从涤纶/TPUPU涂层织物界面形成过程来看,影响PU涂层织物界面的因素主要包含PU涂层织物质、涤纶面料印染,以及PU涂层制备过程,其中PU涂层织物基质是影响其界面结合的根本因素。

1.1PU涂层织物基质

涤纶/TPUPU涂层织物的基质组成主要包含涤纶和TPU两部分。涤纶是以精对苯二甲酸(m~)或对苯二甲酸二甲酯(DMT)和乙二醇(EG)为原材料经酯化或酯交换和缩聚反应而制得的成纤高聚物聚对苯二甲酸乙二醇酯(PET),经纺丝、后处理制成的纤维,其分子式为[一OC—C6H。—COOCH:CH:o一]。。由于聚酯的分子结构对称,结晶度较高,且组成结构中缺少高极性基团,因此涤纶作为PU涂层织物基布很难获得良好的界面结合。其PU涂层材料TPU,分子通式为[-R,NHCOOR2一]。,由于其分子结构中存在_NH一、—C00-活性基团,给PU涂层织物的良好界面结合提供了可能。综上,涤纶/TPUPU涂层织物的基质组成中涤纶的惰性表面是制约该PU涂层织物界面结合的瓶颈,因此涤纶表面活化改性是改善该PU涂层织物界面结合的关键。涤纶面料、印染涤纶经面料、印染过程终成为PU涂层织物基布,面料、印染过程不可幸免地会伴随浆纱、油污,而浆料及油污的去除不净会降低织物的浸润性和渗透性,直接影响PU涂层织物界面结合,因此涤纶织物印染后的清洗就显得尤为重要。此外,涤纶在生产过程中会伴随有低聚物副产物的产生,其中环形低聚物水溶性低,会给上色整理及PU涂层制备过程带来问题。研究表明嘲,当温度高于130"(2时聚酯长分子链的活动性加剧,环状低聚物积聚在纤维表面。因此,操纵印染及相关工艺温度在100"C左右对于获得界面结合良好的PU涂层织物也很重要。

1.3PU涂层制备工艺过程

PU涂层制备工艺过程是形成纤维/PU涂层界面的基础。因此,在纤维、PU涂层既定的情况下,PU涂层制备过程的工艺操纵是涤纶/TPUPU涂层织物界面形成、获得良好界面结合的关键。PU涂层厚度是PU涂层织物的重要性能之一,直接影响PU涂层织物的界面结合强度及使用性能。作为骨架材料的基布,布纹的存在导致其实际表面凹凸不平,当PU涂层太薄时,不足以填平布纹的沟槽,使得PU涂层不连续,易出现渗漏现象;PU涂层过厚,不仅会增加PU涂层织物的每平方米重量,同时会增加产品成本。因此,PU涂层的实际厚度应根据其实际应用场合予以合理操纵,以保证在满足使用性能的同时,完可能做到“质优价廉”。PU涂层制备温度也是影响PU涂层织物界面结合一个重要因素。研究表明[7|,随着PU涂层制备温度升高,PU涂层织物的布膜贴合牢度明显提高。这是因为升高PU涂层制备温度,一方面加速了PU涂层材料和基布的熔合,提高了PU涂层织物界面机械结合;另一方面,温度升高有助于聚合物分子在PU涂层织物界面间的扩散,形成强而持久的化学键结合。但是,PU涂层制备温度也不宜过高,否则将造成工艺操纵难度增大,增整理艺成本,同时也会造成涤纶的强力损失。2涤纶表面改性通过改变基布的表面状态来提高PU涂层织物的剥离强度,是一种特别有用而且行之有效的技术措施。目前,用于涤纶/n)UPU涂层织物界面处理的方法主要有碱液处理、电晕放电及等离子体处理、浸胶处理等。

2.1碱液处理

将涤纶用碱性溶液处理,如Na0H溶液、氨水、聚乙烯亚胺等,碱液刻蚀涤纶表面,通过增加PU涂层织物的界面机械结合来提高PU涂层织物界面结合。程贞娟[8]采纳传统碱处理方法,在渗透剂和促进剂的共同作用下对涤纶进行碱处理,获得的涤纶具有真丝般的感觉。白秀娥[9]采纳NaOH的乙醇溶液对涤纶进行碱处理,在获得和水相碱处理相同效果的同时,大大缩短了处理时间。MatthewD等[10]首先用碱处理涤纶,然后通过接枝牛血清蛋白来改善涤纶和蛋白质的亲和性。采纳碱液处理涤纶,虽然在肯定程度上可以改善涤纶的表面活性,但碱液对涤纶的表面刻蚀造成涤纶损伤,机械强度降低,使得该方法推广应用受限。碱液和胺、乙醇等协同作用处理涤纶可以较好地操纵碱液对涤纶的表面刻蚀,在改善涤纶表面活性的同时减少纤维力学性能损失。

2.2电晕放电及等离子体处理

电晕放电及等离子体处理是通过电极放电刻蚀涤纶,并在纤维表面引入游离基团,从而改善涤纶的表面活性。由于电晕放电及等离子体处理只在纤维表面一百多纳米的浅层发生作用,对纤维本身的损伤很有限,在涤纶上色及表面活化方面研究颇多。马丕波等[11,12]分析了电晕处理后涤纶表面结构和化学组成的变化,考察了电压和放电时间对涤纶表面及上浆性能的影响,研究结果表明涤纶经电晕处理后,浆纱耐磨性提高、毛羽降低,综合性能明显改善。唐晓亮、MarcelSimora等[13,14]采纳常压等离子体方法对涤纶进行了表面改性,处理后涤纶的上色、表面润湿和抗静电性能都得到了改善。采纳电晕放电及等离子体处理涤纶,其核心是利用等离子体的高能离子轰击涤纶,将涤纶表面层的高分子键打开,并在断键处形成活化中心,这种活化中心的寿命一般很短,并随着轰击后停放时间延长而衰弱,因此涤纶经电晕放电及等离子体处理后需及时进行后续工艺。完管如此,单一的采纳电晕放电及等离子体处理对涤纶的活化效果有限,其应用领域多局限于涤纶印花、上色等方面。浸胶处理涤纶的浸胶处理,不仅可以在纤维表面引入极性基团,提高涤纶的表面活性,同时浸胶液以其低粘度可以很好的浸润、渗透涤纶,在纤维和PU涂层之间起到“桥梁”作用,从而改善PU涂层织物的界面结合。

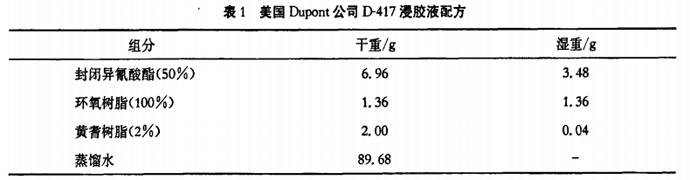

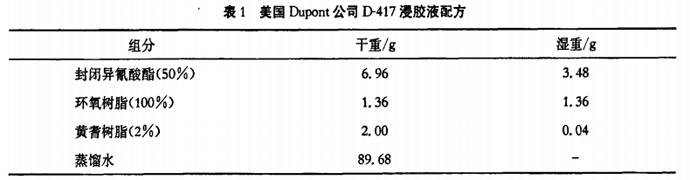

2.3.1浸胶液配方

有关涤纶浸胶活化的研究早期主要基于帘子布的浸胶活化处理,其中以美国Dupont公司创造的I)-417预浸胶液配方为典型[15I,如表1所示,其中黄耆树脂作为润湿剂提高预浸胶液对涤纶的浸润性。涤纶浸渍D-417预浸胶液后,在240"C热处理1min,从而获得活化的涤纶表面,后续进行PU涂层复膜工序。随着汽车工业的进展及涤纶/TPUPU涂层织物的推广应用,涤纶的浸胶处理研究也越来越多。LangerHeimojcl6]采纳环氧树脂和含有胺化亚酰胺、N_-毗咯烷基基团的碳一碳链聚合物作为浸胶液活化涤纶,ZaviszaCl7]采纳苯酚封闭苯二异氰酸酯和表氯醇一甘油缩聚的环氧化合物溶液浸渍处理涤纶,Solomon[伯]采纳己内酰胺封闭异氰酸酯和环氧树脂浸胶处理涤纶,均获得了较好的活化效果。辽宁邦迪捻织有限公司[19]在引进德国ZELL公司浸胶设备及技术的基础上,创造了新型浸胶液配方,其主要组分为二异氰酸盐(60"--80)、环氧树脂(18"--35)、聚乙烯醇/甲基纤维素(0.5~2.5)。]用水溶性的环氧树脂和邻苯二甲酸酐或氯化亚锡作为浸胶液,粘合力提高约15%,研究表明环氧树脂作为媒介和聚酯帘线发生了化学反应。过浸渍改性环氧树脂(sJR_2)和预缩合间苯二酚一甲醛树脂(sJR_1)的水溶液,实现了涤纶织物的表面粘合活化。22,23]采纳国产封闭异氰酸酯、环氧树脂、黄耆树脂为主要原材料,制备出性能质量达到进口水平的涤纶浸胶液。2浸胶液作用机理浸胶液的作用是在涤纶表面引入活性基团,进而提高PU涂层织物的界面粘接强度。对PU涂层织物而言,涤纶和PU涂层的粘接作用主要有机械互锁力、范德华作用力及化学键力。浸胶液渗透进纤维或织物内,在纤维和PU涂层之间产生机械的咬合,从而产生机械互锁力。一般浸胶液的渗透作用越强,形成的机械作用力越大;织物表面平坦度越差,PU涂层和织物之间的机械互锁力也越大。由于涤纶表面惰性,亲水性较差,仅在聚酯分子链末端存在少量羧基、羟基,因此范德华作用力的贡献不大。通过浸胶液和涤纶的反应,在涤纶表面引入羟基等活性基团,在织物和PU涂层之间形成化学键,所产生的化学键力对PU涂层织物的界面粘接影响大。以D-417浸胶液配方为例,浸胶液和涤纶的反应机理为环氧树脂的环氧基团和聚酯的端羧基之间发生反应引入活性的一OH,封闭异氰酸酯在高温下解封产生活性很强的一NCO基团,一NCC屿聚酯中的一OH起反应或再酯化直接反应。在高温下,还存在异氰酸酯和聚酯中的极性酯起反应,以及异氰酸酯和环氧树脂的交联固化反应,通过反应在聚酯分子中引入活性较强的一OH和一NH,并在涤纶表面形成树脂状的PU涂层,使聚酯的极性增强,使得聚酯和PU涂层材料的化学键合增强。界面研究方法界面研究一直是层压材料研究领域的重点和难点,对于PU涂层织物,由于纤维表面的不规则及纤维本身缺少刚性,加之织物表面的多孔结构,导致一些传统界面表征手段的应用受到限制,其界面研究的方法更加困难。界面研究方法主要分为以下四个方面:织物浸润性表征、织物表面形貌表征、界面反应动态过程表征、界面结合力表征。

3.1织物浸润性表征

织物的浸润性表征主要有表面张力、接触角、润湿时间等。采纳表面张力仪表征处理前后织物的表面张力变化,从而对处理效果有个定性的推断。润湿时间也是表征织物浸润性一个很好的参量,其原理是将去离子水测试液滴分别滴到织物表面,观看液滴在不同时间点的状态,并测试其在织物表面完全铺展所需的时问。纤维的静态接触角测试困难,一般采纳CahnBalance法测量液体在纤维表面的动态接触角,其测试原理为将伸直的纤维竖直地悬挂在电子平衡器一端的钩子上,同时将一个装有液体的烧杯放置在一个可升降的平台上,当液体上升时,悬挂着的纤维以恒定速度接触液体,纤维被液体润湿;当液体下降时,纤维被去湿。纤维在润湿和去湿时所受的力是不同的,据此可以测定液体对纤维的动态接触角,如式(1)所示叫]。cos0=F/(),·7r·d)(1)式中口为液体在纤维表面的接触角,F为纤维在润湿或去湿过程所受的力,y为液体的表面能,d为纤维的直径。

3.2织物表面形貌表征

虽然碱处理、电晕放电及等离子体处理和浸胶处理对涤纶表面形貌影响较小,但借助先进的仪器分析手段,仍可以观测到处理前后纤维表面形貌的变化,非常是粗糙度的变化。扫描电镜(SEM)和原子力显微镜(AFM)是比较常见的无极非金属材料微观形貌分析手段,SEM电镜的分辨率可达3纳米,AFM显微镜的分辨率达300纳米,刚好和等离子体处理的作用范围基本相当,可以很好地再现处理前后纤维表面形貌及粗糙度的变化

3.3界面反应动态过程表征

为了获得定量的处理前后涤纶表面化学成分信息,可以采纳X完电子能谱、扫描电化学显微镜等先进分析测试手段对涤纶表面原子的结合成分和结合状态进行定量分析,进而推断处理过程对涤纶表面元素、成分的化学作用及反应过程。

3.4界面结合力表征

推断PU涂层织物界面处理效果好坏的直接而有效的方法是测试PU涂层织物的界面结合力,如用于轮胎帘子线界面结合力表征的H抽出力值、PU涂层织物的剥离强度等。

结论

本文在研究PU涂层织物界面影响因素的基础上,分析得出涤纶表面惰性是影响PU涂层织物形成良好界面结合的瓶颈,涤纶表面改性是PU涂层织物获得良好界面结合的有效措施。碱液处理和电晕放电及等离子体处理对涤纶表面活化效果有限,主要应用侧重于涤纶印染方面;浸胶处理是涤纶表面活化、PU涂层织物界面结合改善的重要技术措施,针对普遍采纳的浸胶液配方,浅析了浸胶处理活化涤纶的作用机理。在PU涂层织物研究中,界面研究方法深度和广度的不足是PU涂层织物研究进展缓慢的主要原因,随着X完电子能谱、扫描电化学显微镜等先进仪器的应用及动态接触角测量仪等动态检测仪器的出现,必将极大地推动PU涂层织物的界面研究。同时,纤维增强金属基、树脂基、陶瓷基贴合材料的研究,对于PU涂层织物界面研究及界面结合改善有肯定的借鉴意义。sdafwfetghe

发表评论